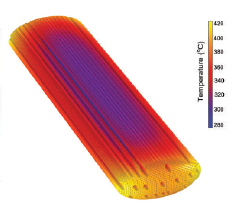

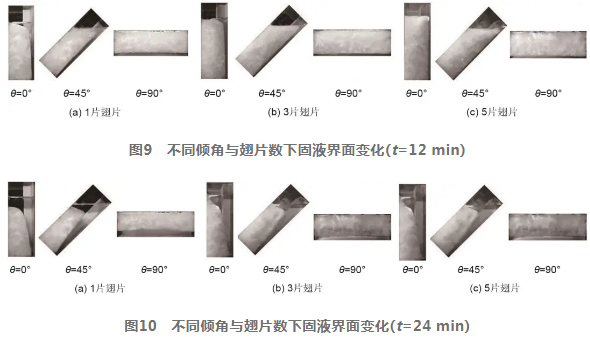

為了更好地了解翅片數和傾角對相變材料熔化和傳熱行為的影響,在傳熱過程中,從側面拍攝固液界面的動態照片(圖9~10)。在這些圖像中,黑色和白色分別對應于液相和固相。

當液體層隨時間變厚(t=24 min)時,浮力對傳熱起著積極的作用,并決定了相變區域內固液界面的運動。當浮力垂直作用時,傾角對浮力誘導流在PCM內的產生有重要影響,如圖10所示。對于傾角為0°的情況,對流單體的形成首先在PCM區域的右上角附近開始,然后隨著時間的增加向加熱壁相反方向擴展。這種流動局部增強了相變材料區域上半部分的傳熱,使固液界面的運動速度比下半部分快,形成了液相區凹形界面形狀。由于基板及翅片與固態PCM之間的間距很小,PCM區域的下部仍以傳導方式為主。當傾角從0°變為45°時,對流區域擴展到PCM區域的下半部分,因為更多的高溫PCM從加熱壁分離并撞擊到固態PCM上,這種強對流運動提高了熔化速率,改變了固液界面的形狀。對于傾角為90°時,PCM區域內的界面以接近線性的方式進行,這種熔化趨勢歸因于三維貝納德對流的形成,該對流誘導了液體相變材料內部的有效混合,圖像還顯示,在相應的時間,翅片數的變化對界面輪廓沒有顯著影響。

2.4 翅片數和傾角對散熱器熱性能的影響

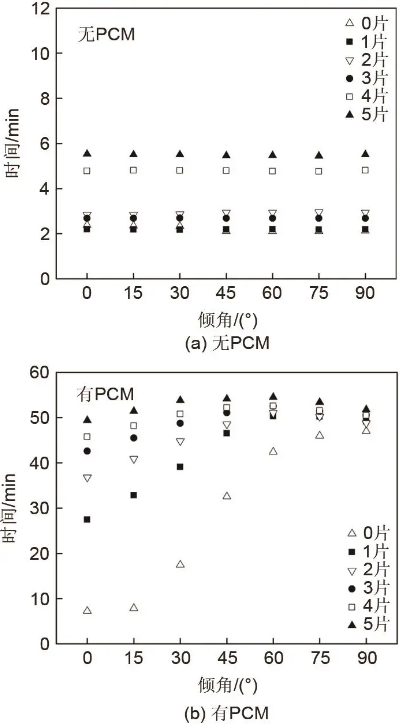

實驗還從時間角度比較了不同配置散熱器(含和不含PCM)的散熱性能。從圖11(b)可以看出,在給定的翅片數下,工作時間隨著傾斜角度的增加而增加,除無翅片工況外,其他各種配置的散熱器均在傾角為60°時達到最大值,然后隨著傾斜角度的進一步增加而減少。這種趨勢是由于浮力誘導的流動變強,使得對流單體生長的液相相變區域更大。結果還表明,當傾角在0°~60°變化時,單翅片情況下含相變材料散熱器的工作時間延長了78.6%,隨著翅片數的增加工作時間延長的趨勢變小,而不含相變材料的各種配置散熱器在所有傾角變化范圍內工作時間都無明顯變化。

圖11 翅片數與傾角對散熱性能影響

圖11(b)還表明,給定傾角狀態下,時間與翅片數之間存在一定的關系,即翅片數的增加會延長工作時間。當翅片數為1~3片時,各傾角工況下的工作時間延長更為明顯,但隨著翅片數的進一步增加,這種擴展變得不明顯。圖中0°傾角工況下,5片翅片相比單翅片工作時間延長了78%,而60°傾角時只延長了12%。這種趨勢可以認為是對流單元的強度和大小的變化引起的,對流單元對對流模式起主導作用。當翅片數增加超過某個值(3片)時,相鄰兩個翅片之間的間距太小,對流單元形成困難,對流運動的幅度被強烈削弱,導致傳熱減少。對于不包含PCM的情況,如圖11(a)所示,工作時間隨著翅片數的增加而增加,但與傾角相對獨立。3.結論

實驗研究了翅片數和傾角對縱向翅片相變材料散熱器熱性能的綜合影響。本研究的主要發現可總結如下。

(1)相比無PCM工況下的單相傳熱,PCM材料引發的相變傳熱對散熱性能的改善有顯著作用,翅片數的增加也能在一定程度上改善散熱性能,最大可提升78%。

(2)在相變傳熱過程中,初期以熱傳導為主,各測點溫度上升較快;隨著PCM的熔融傳熱機理發生變化,由熱傳導轉變為自然對流為主、導熱為輔,各測點溫度上升減緩直至相變過程結束。

(3)散熱器傾角對熔融過程的傳熱特征有顯著影響。隨著傾角與翅片數的增加,溫度分布更加均勻;但在翅片數達到3片后進一步增加翅片對散熱的促進作用不明顯。總體上看,在本文所研究的工況中,添加PCM、散熱器傾角為60°且翅片數大于3片時的運行工況最佳。