本標準對紡織染整工業廢水治理工程設計、施工、驗收和運行管理提出了技術要求。

本標準適用于紡織染整工業企業的新建、改建和擴建廢水治理工程的設計、設備采購、施工及安裝、調試、驗收和運行管理,可作為環境影響評價、設計、施工、環境保護驗收及建成后運行與管理的技術依據。

2規范性引用文件

本標準內容引用了下列文件中的條款。凡是不注日期的引用文件,其有效版本適用于本標準。

GB 3096城市區域環境噪聲標準

GB 4287紡織染整工業水污染物排放標準

GB 12348工業企業廠界噪聲標準

GB 14554惡臭污染物排放標準

GB 18599一般工業固體廢物貯存、處置場污染控制標準

GB 50009建筑結構荷載規范

GB 50016建筑設計防火規范

GB 50052供配電系統設計規范

GB 50054低壓配電設計規范

GB 50191構筑物抗震設計規范

GB 50194建設工程施工現場供用電安全規范

GB 50303建筑電氣工程施工質量驗收規范

GB 50335污水再生利用工程設計規范

GB 50336建筑中水設計規范

GBJ 22廠礦道路設計規范

GBJ 87工業企業噪聲控制設計規范

GB/T 18920城市污水再生利用城市雜用水水質

CJ 25.1生活雜用水水質標準

FZ/T 01002印染企業綜合能耗計算導則

HJ/T 212污染源在線自動監控(監測)系統數據傳輸標準

HJ/T 242環境保護產品技術要求 污泥脫水用帶式壓榨過濾機

HJ/T 245環境保護產品技術要求 懸掛式填料

HJ/T 246環境保護產品技術要求 懸浮填料

HJ/T 247環境保護產品技術要求 豎軸式機械表面曝氣裝置

HJ/T 250環境保護產品技術要求 旋轉式細格柵

HJ/T 251環境保護產品技術要求 羅茨鼓風機

HJ/T 252環境保護產品技術要求 中、微孔曝氣器

HJ/T 259環境保護產品技術要求 轉刷曝氣裝置

HJ/T 260環境保護產品技術要求 鼓風式潛水曝氣機

HJ/T 262環境保護產品技術要求 格柵除污機

HJ/T 263環境保護產品技術要求 射流曝氣器

HJ/T 278環境保護產品技術要求 單級高速曝氣離心鼓風機

HJ/T 280環境保護產品技術要求 轉盤曝氣裝置

HJ/T 281環境保護產品技術要求 散流式曝氣器

HJ/T 283環境保護產品技術要求 廂式壓濾機和板框壓濾機

HJ/T 335環境保護產品技術要求 污泥濃縮帶式脫水一體機

HJ/T 336環境保護產品技術要求 潛水排污泵

HJ/T 353環境保護產品技術要求 水污染源在線監測系統安裝技術規范(試行)

HJ/T 354環境保護產品技術要求 水污染源在線監測系統驗收技術規范(試行)

HJ/T 355環境保護產品技術要求 水污染源在線監測系統運行與考核技術規范(試行)

HJ/T 369環境保護產品技術要求 水處理用加藥裝置

《建設項目(工程)竣工驗收辦法》(計建設〔1990〕1215號)

《建設項目環境保護竣工驗收管理辦法》(國家環境保護總局令第13號)

《污染源自動監控管理辦法》(國家環境保護總局令第28號)

《印染行業清潔生產評價指標體系》(發改委2006年第87號公告)

3術語和定義

下列術語和定義適用于本標準。

3.1天然纖維natural fiber

指棉、麻、絲、毛等自然生長產生的非人工制造纖維。

3.2化學纖維chemical fiber

指以天然的或合成的高分子化合物為原料,經化學方法處理加工制成的纖維。依據原料來源的不同分為合成纖維和人造纖維。

3.3合成纖維synthetic fiber

指用合成的高分子化合物制成的纖維,包括滌綸、腈綸、氨綸、錦綸、維綸、丙綸等。

3.4人造纖維rayon

指用天然的高分子化合物制成的纖維,包括粘膠(利用棉短絨和木質纖維加工而成)、醋酸纖維、牛奶纖維、大豆纖維、竹纖維等。

3.5染整dyeing and finishing

指對以天然纖維、化學纖維、以及天然纖維和化學纖維按不同比例混紡為原料的紡織材料(纖維、紗、線和織物)進行的以化學處理為主的染色和整理過程,又稱印染。典型的染整過程一般包括前處理、印染和后整理三個工序。

3.6前處理pre-treatment of dyeing and finishing

指去除紡織品上的天然雜質,以及漿料、助劑和其他沾污物,以提高紡織品的潤滑性、白度、光澤和尺寸穩定性,利于進一步加工的工序。

3.7煮練degumming

指用化學方法去除棉布上的天然雜質,精練提純纖維素的過程。

3.8退漿desizing

指去除織物上的漿料,以利于染整后續加工的工藝過程。

3.9絲光mercerizing

指棉紗線、織物在一定張力下,經冷而濃的燒堿溶液處理,獲得蠶絲樣光澤和較高吸附能力的加工過程。

3.10堿減量alkali decrement

指將滌綸纖維織物置于80~90℃、8%左右的堿液中,使其表面單體不規則地部分溶出,以改善織物透氣性和手感的處理工藝。

3.11麻脫膠degumming of flax

從麻纖維及其制品中去除果膠、半纖維素和木質素的工藝過程,是麻類初步加工的主要工序。

3.12洗毛wool scouring

用物理化學方法除去羊毛上的油脂、羊汗、沙土等雜質的過程,是原毛初步加工的主要工序。

3.13繅絲reeling

將若干根繭絲從煮熟繭的繭層上離解、合并,抱合成符合一定質量要求的生絲的過程。

3.14染色dyeing

指對纖維和纖維制品施加色彩的過程。

3.15印花printing

指把循環性花紋圖案施于織物、紗片、纖維網或纖維條的方法,又稱局部染色。

3.16整理finishing

指除前處理、染色、印花以外,使坯布轉變為商品形態的加工處理,俗稱后整理。如:改善紡織品外觀質量、手感和服用性能的末道加工處理。

3.16染整廢水dyeing and finishing waste water

指紡織材料(纖維、紗、線和織物)在染整過程中所產生的廢水,又稱印染廢水。

3.17染整廢水回用reclamation of dyeing and finishing waste water

指以染整廢水為原水,經收集、處理,實現再利用的過程。

4廢水的水量與水質

4.1廢水水量

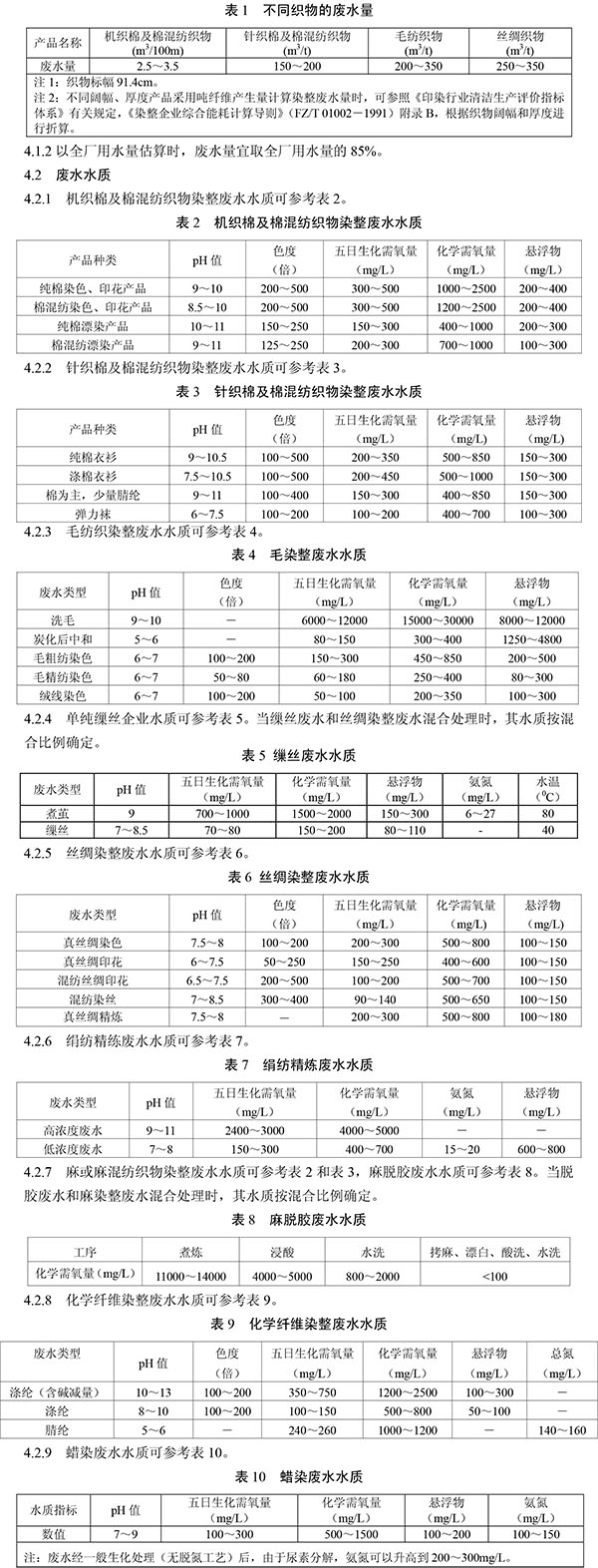

4.1.1以纖維產量估算時,應根據纖維特點、織物闊幅、厚度進行。不同織物、不同生產工藝單位產量產生的廢水水量參見表1。

4.2.10染整廢水氮、磷含量很低,處理工藝中一般不考慮脫氮除磷。蠟染和部分使用尿素的工藝廢水含氮量較高,應采用脫氮工藝或加強生化污泥回流比;個別采用磷酸鈉為助劑的工藝,則宜清濁分流,在濃廢水中加氫氧化鈣溶液沉淀磷酸鈣。

4.2.11好氧生物處理以五日生化需氧量值進行設計計算,化學需氧量值作參考;除絲綢廢水外,一般B/C值為0.2左右,且水解酸化部分使部分難降解有機物轉化為可生化降解的五日生化需氧量,設計時應予以考慮。

5總體設計

5.1一般規定

5.1.1染整廢水處理應符合《印染行業廢水污染防治技術政策》和其他有關規定。企業應優先采用清潔生產技術,提高資源、能源利用率,減少污染物的產生和排放。

5.1.2染整廢水治理工程建設,除應符合本標準規定外,還應遵守國家基本建設程序以及國家、紡織行業有關強制性標準的規定。

5.1.3染整廢水治理工程的排放水質、水量應符合GB 4287和環境影響評價審批文件要求。

5.1.4染整廢水治理工程建設、運行過程中應采取防治二次污染的措施,惡臭和固體廢物的處理處置應分別符合GB 14554和GB 18599的規定。

5.1.5處理廠(站)的噪聲排放應符合GB 3096和GB 12348的規定,對建筑物內部設施噪聲源控制應符合GBJ 87中的有關規定。

5.1.6鼓勵多個企業染整廢水集中治理,或企業預處理后排入城鎮污水處理廠集中處理。

5.1.7鼓勵染整廢水經處理后實現資源化,提高回用率。

5.1.8對含堿濃度40~50g/L的絲光廢液,應設置堿回收裝置,實現再回用;含堿濃度10g/L左右的絲光廢液應在生產過程中套用,套用后的廢水宜采用低流量連續進水方式進入調節池,以保證水質穩定。

5.2設計規模

5.2.1染整廢水處理廠(站)設計規模,應根據不同織物、不同生產工藝及產量進行確定。

5.2.2染整廢水的水質、水量應以實測數據為準,沒有實測數據的應參照同類企業資料或參考本標準第4章確定。

5.3總平面布置

5.3.1處理廠(站)總體布置應根據各構筑物的功能和處理流程要求,結合地形、地質條件等因素,經技術經濟比較后確定,并應便于施工、維護和管理。

5.3.2各處理單元平面布置應力求緊湊、合理,滿足施工、設備安裝、各類管線連接簡捷、維修管理方便的要求。

5.3.4處理單元的豎向設計應充分利用原有地形和高差,盡可能做到土方平衡、重力排放、降低能耗的要求。

5.3.5處理廠(站)可根據需要,設置存放材料、藥劑、污泥、廢渣等的場所,不得露天堆放,污泥和廢渣存放場應進行防滲處理。

5.3.6當處理廠(站)分期建設時,處理廠(站)占地面積應按總體處理規模預留場地,并進行總體布置。管網和地下構筑物宜一次建成。

5.3.7處理廠(站)應設置生產輔助建筑物,并滿足處理工藝和日常管理需要,其面積應根據處理廠(站)規模、處理工藝、管理體制等結合實際情況確定。

5.3.8集中處理廠(站)是否設置圍墻視具體需要確定,圍墻高度不宜小于2m。

5.3.9集中處理廠(站)大門尺寸應滿足最大設備進出需要,并設廢渣、化學藥品外運側門。

6廢水處理工藝設計

6.1工藝選擇原則

6.1.1在工藝設計前,應對廢水的水質、水量及變化規律進行全面調查,并進行必要的分析試驗。

6.1.2染整廢水處理應采用生物處理為主、物化處理為輔的綜合處理工藝。

6.1.3工藝路線的選擇應根據廢水的水質特征、處理后水的去向、排放標準,并進行技術經濟比較后確定。

6.1.4應考慮當地的自然條件選擇工藝。環境溫度低的北方地區,不宜采用生物濾池或生物轉盤等生物膜技術;地下水位高、地質條件差的場所,一般不宜選用構筑物深度較大、施工難度較高的工藝。

6.2各類染整廢水的處理工藝

6.2.1棉及棉混紡染整廢水可選用以下處理工藝。

1)混合廢水處理工藝:格柵-pH調整-調節池-水解酸化-好氧生物處理-物化處理。

2)廢水分質處理工藝:煮練、退漿等高濃度廢水經厭氧或水解酸化后再與其他廢水混合處理;堿減量的廢堿液經堿回收再利用后再與其他廢水混合處理。

6.2.2毛染整廢水宜采用的處理工藝為:格柵-調節池-水解酸化-好氧生物處理。

洗毛廢水應先回收羊毛脂再采用厭氧生物處理+好氧生物處理,然后混入染整廢水合并處理或進入城鎮污水處理廠。

6.2.3絲綢染整廢水宜采用的處理工藝為:格柵-調節池-水解酸化-好氧生物處理。

絹紡精煉廢水宜采用的處理工藝為:格柵-涼水池(可回收熱量)-調節池-厭氧生物處理-好氧生物處理。

繅絲廢水應先回收絲膠等有價值物質再進行處理,處理工藝:格柵、柵網-調節池-好氧生物處理-沉淀或氣浮。

6.2.4麻染整廢水處理根據生物脫膠廢水、化學脫膠廢水、洗麻廢水的水質水量以及與染整廢水混合后的實際水質,宜采用的處理工藝為:格柵-沉沙池-pH調整-厭氧生物處理-水解酸化-好氧生物處理-物化處理-生物濾池。

若麻脫膠廢水比例較高,則應單獨進行厭氧生物處理或者物化處理后再與染整廢水混合處理。

6.2.5滌綸為主的化纖染整廢水可選用以下處理工藝:

1)對含堿減量的滌綸染整廢水:格柵-pH調整-調節池-物化處理-好氧生物處理。

其中,堿減量廢水應先收對苯二甲酸再混入染整廢水。

2)對滌綸染色廢水:格柵-pH調整-調節池-好氧生物處理-物化處理。

6.2.6蠟染工藝過程中應減少尿素用量。由于廢水中污染物濃度較高,且含氮量也較高,通常采用水解酸化+具有脫氮功能的兼氧、好氧生物處理工藝,具體參數應通過試驗確定。

6.2.7采用磷酸鹽助劑時,工藝過程中產生的廢水應單獨進行化學除磷,如進行氫氧化鈣(石灰水)沉淀等。

6.2.8當要求執行特別排放限值時,應進行深度處理。

6.3主體處理單元技術要求

6.3.1格柵、格網

6.3.1.1格柵柵距應按最大小時廢水量設計,粗、細格柵至少各一道。

6.3.1.2處理廢水量較大時,宜采用具有自動清洗功能的機械格柵。

6.3.1.3機械格柵應有便于維修時起吊的設施、出渣平臺和攔桿。

6.3.1.4棉毛短絨、纖維、纖維凝絮物較多時,應采用具有清洗功能的濾網設備。

6.3.1.5廢水中纖維物很多時,應在車間排水口就地去除。

6.3.1.6處理含細粉和短纖維的牛仔服染整、水洗廢水時,應先通過沉砂池和濾網設備進行沉砂和過濾處理。

6.3.2調節池

6.3.2.1調節池的有效容積宜按平均小時流量的6~12h水量設計。

6.3.2.2調節池宜設計為敞開式,若為封閉式應有通排風設施。

6.3.2.3調節池內應設置水力混合或動力攪拌裝置。

6.3.2.4當調節池采用空氣攪拌時,每100m3有效池容的氣量宜按1.0~1.5m3/min設計;當采用射流攪拌時,功率應不小于10W/m3;當采用液下(潛水)攪拌器時,設計流速宜采用0.15~0.35m/s。

6.3.2.5調節池應設排空集水坑,池底應有坡向集水坑的坡度。

6.3.3pH調整

6.3.3.1當廢水pH值小于6或大于9時應采取pH調整措施。

6.3.3.2pH調整池宜分成粗調和微調兩部分,每部分停留時間宜按20~30min設計,可采用水力攪拌、機械攪拌或空氣攪拌,以滿足后續生物處理的要求。

6.3.3.3pH調整池應在出口處安裝pH計。

6.3.4厭氧生物處理

6.3.4.1對可生物降解性良好的高濃度洗毛廢水、絹絲精練廢水、麻紡脫膠廢水等應采用厭氧生物處理,去除廢水中70%~90%的污染負荷,減輕后續好氧生物處理的負擔。

6.3.4.2厭氧生物處理通常可選用升流式厭氧污泥床(UASB)或厭氧生物濾池(AF),有關參數應通過試驗確定。

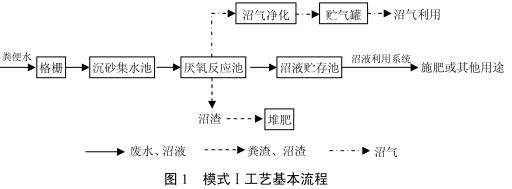

6.3.4.3厭氧生物處理產生的沼氣應妥善收集,經脫硫等凈化過程后用于鍋爐燃燒或其他用途,防止沼氣排放對環境的污染。

6.3.5水解酸化

6.3.5.1水解酸化容積負荷宜按0.7~1.5kgCODcr(m3·d)設計。根據主要污染物濃度和成分確定水解酸化容積負荷時,停留時間應根據難降解污染物性質和濃度確定,對于牛仔水洗廢水,停留時間不小于6h;對于絲綢、毛、針織廢水,停留時間不小于8h;對于較高濃度的棉及滌綸染色廢水,停留時間不小于12h。

6.3.5.2水解酸化池有效水深一般不小于4m,控制溫度在20~30℃,內設布水和泥水混合設備,防止污泥沉淀。

6.3.6好氧生物處理

6.3.6.1根據處理水量可選用活性污泥法和生物膜法。

6.3.6.2采用活性污泥法計算有效池容時,污泥負荷宜按0.10~0.25kGB OD5/(kgMLSS·d)設計;采用生物接觸氧化法計算有效池容時,容積負荷宜按0.4~0.8kGB OD5/〔m3(填料)·d〕

設計,并按廢水停留時間進行校核。

6.3.6.3需氧量應按照水解酸化出水的五日生化需氧量計算,并按照氣水比15:1~30:1校核。

6.3.6.4污泥回流比一般為60%~100%,保證生化池中污泥濃度在2~4g/L。

6.3.7二沉池

二沉池宜按表面負荷0.7m3/(m2·h)、上升流速0.20~0.25m/s、停留時間不小于4h設計。

6.3.8物化處理

6.3.8.1混凝劑和助凝劑的選擇和加藥量應參照同類已建工程的運行情況確定。

6.3.8.2廢水中難生物降解物質或不溶性懸浮物質(染料、助劑等)含量較高時,應根據實驗和經濟評估,在生物處理之前進行化學投藥等物化處理以改善水質,但應滿足后續生物處理的入水要求;

6.3.8.3當末端治理工藝采用化學投藥時,宜選用鋁鹽類混凝劑。

6.4深度處理

6.4.1當采用6.2中規定的工藝后仍不能滿足排放標準要求時,應進行深度處理。

6.4.2深度處理應根據廢水水質、排放標準要求,將常規處理單元和深度處理單元合理選擇、統籌考慮。

6.4.3當排放要求化學需氧量為60mg/L~80mg/L時,深度處理工藝一般可采用化學投藥法、生物接觸氧化法、曝氣生物濾池法、生物活性炭法等。

6.4.4深度處理應根據水質、水量進行技術經濟比較選擇后選擇2~3種單元技術組合,其技術參數應通過小試、中試確定。

6.4.5中試宜選擇兩種以上工況,規模一般為常規處理水量的3%~5%。中試應至少穩定運行三個月以上,才能確定工程的技術參數。

6.5污泥處理單元技術要求

6.5.1污泥產生量可根據工藝條件計算也可參照同類企業確定。其中,生化污泥產生量應根據有機物濃度、污泥產率系數計算,物化污泥量根據廢水濃度、懸浮物、藥品投加量、有機物的去除率等進行計算。

6.5.2當缺乏資料時,常規情況可按以下數據進行污泥量估算:

1)采用活性污泥法時,產泥量可按0.5~0.7kgDS/(kGB OD5)設計,并按產泥量為廢水處理量的1.5%~2.0%校核。污泥含水率99.3%~99.4%。

2)采用生物接觸氧化法時,產泥量可按0.3~0.5kgDS/(kGB OD5)設計,并按產泥量為廢水處理量的1.0%~2.0%校核。污泥含水率99.3%~99.4%。

3)混凝沉淀處理在生物處理之后時,產泥量可按廢水處理量的3%~5%設計;混凝沉淀處理在生物處理之前時,產泥量可按廢水處理量的4%~6%設計。污泥含水率為99.6%~99.7%。

4)采用混凝氣浮時,產泥量可按廢水處理量的1%~2%設計。污泥含水率為98%~99%。

6.5.3采用重力式污泥濃縮池時,污泥濃縮時間宜按16~24h設計,濃縮后污泥含水率應不大于98%。

6.5.4污泥脫水前應進行污泥加藥調理。藥劑種類應根據污泥性質和干污泥的處理方式選用,投加量通過實驗或參照同類型污泥脫水的數據確定。

6.5.5污泥脫水機類型應根據污泥性質、污泥產量、脫水要求等,經技術經濟比較后確定。脫水污泥含水率宜小于80%。

6.5.6應設置脫水污泥堆場。污泥堆場的大小按污泥產量、運輸條件等確定。污泥堆場地面和四周應有防滲、防漏、防雨水等措施。

6.5.7列入《國家危險廢物名錄》的污泥應按危險廢物有關規定處置;其他污泥應按GB 18599的規定,根據當地條件,因地制宜妥善處置。

6.6事故池

6.6.1處理廠(站)內應設置事故池。

6.6.2因操作失誤、非正常工況、停電等事故造成廢水排放數量和濃度異常時,應排入事故池。

6.6.3事故池容積應大于一個生產周期的廢水量,或大于4h排放的廢水量。

7廢水回用工藝設計

7.1設計要求

7.1.1鼓勵采用逆流漂洗工藝,回用部分生產用水。

7.1.2在廢水處理工藝設計時,宜采用清濁分流,將輕污染廢水作為回用水原水。經處理達到排放標準的染整廢水也可作為回用水原水。

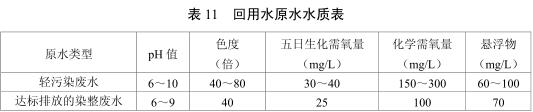

7.1.3回用水原水水質,應通過調研、取樣分析測試或參照同類型工廠予以確定。若缺乏資料,可參照表11。

7.1.4根據回用水質要求,回用水處理工藝可選用活性炭吸附、離子交換、微濾、陶瓷膜、超濾、反滲透和膜生物反應器等深度處理單元及其組合。

7.1.5回用水系統工藝設計可參照GB 50335和GB 50336的相關規定。

7.2回用水用途和水質要求

7.2.1回用水的回用應以本廠為主,廠外區域為輔。

7.2.2回用水用作廠區沖洗地面、沖廁、沖洗車輛、綠化、建筑施工等時,其水質應符合GB/T 18920、CJ 25.1的規定。

7.2.3回用水用于工藝用水時,可以直接使用,也可以摻一定比例新鮮水使用,使用前應先進行實驗,保證色牢度等質量指標滿足要求時,才能正式回用。

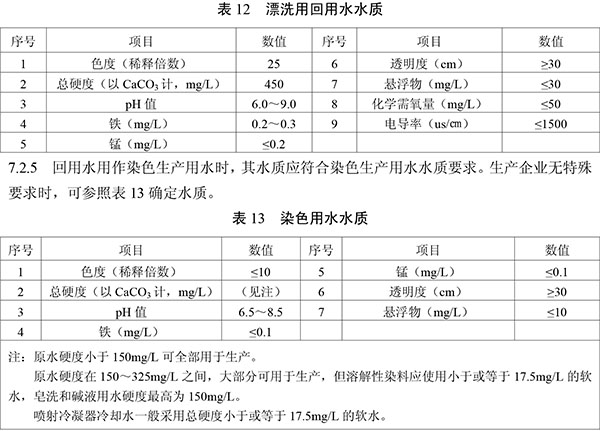

7.2.4回用水用作漂洗生產用水時,其水質應符合漂洗生產用水水質要求。生產企業無特殊要求時,可參照表12確定水質。

7.2.6回用水不宜用于退漿、煮練、染色和漂洗等工序的最后一道漂洗。

7.2.7回用水同時作多種用途時,其水質應按最高水質標準確定。個別水量較小、水質要求更高的用水,宜單獨進行深度處理,以達到用水要求。

8機械設備選型

8.1風機

8.1.1風機的供風量和風壓應考慮如下因素確定:

1)廢水五日生化需氧量;

2)當廢水水溫較高時應進行溫度系數修正;

3)空氣密度和含氧量應根據當地大氣壓進行修正;

4)當廢水中還原性物質較多且曝氣時間較長時,應考慮附加需氧量;

5)采用羅茨風機時,應根據氣態方程式計算風量影響系數,一般可按羅茨風機進口風量的80%考慮;

6)采用微孔曝氣設備等,應考慮產品性能中氧利用系數,一般取低值;

7)風壓應根據風機特性、風管損失、空氣擴散裝置的阻力、曝氣水深(指擴散裝置至液面距離)等計算確定;

8)當采用離心風機時應考慮室外氣溫與標準溫度(20℃)引起離心風機風壓損失(一般每升高1℃,風壓損失20mmH2O),離心風機工作點不得接近風機的喘振區,宜設風量調節裝置;由于風機風量分級的限制,選用風機額定風量不得小于經修正后供氧量的95%。

8.1.2選用風機時,應選用符合國家或行業標準規定的產品,具體要求如下:

1)單級高速曝氣離心鼓風機應符合HJ/T 278-2006的規定。

2)羅茨鼓風機應符合HJ/T 251的規定。

8.1.3應至少設置1臺備用風機。

8.2曝氣設備

8.2.1應選用氧利用系數高、混合效果好、質量可靠、阻力損失小、容易安裝維修的產品。

8.2.2應選用符合國家或行業標準規定的產品,具體要求如下:

1)機械表面曝氣機應符合HJ/T 47的規定。

2)中、微孔曝氣器應符合HJ/T 252的規定。

3)轉刷曝氣裝置應符合HJ/T 259的規定。

4)鼓風式潛水曝氣機應符合HJ/T 260的規定。

5)射流曝氣器應符合HJ/T 263的規定。

6)轉盤曝氣裝置應符合HJ/T 280的規定。

7)散流式曝氣器應符合HJ/T 281的規定。

8.3格柵

8.3.1旋轉式細格柵應符合HJ/T 250的規定。

8.3.2格柵除污機應符合HJ/T 262的規定。

8.4脫水機

8.4.1污泥脫水用廂式壓濾機和板框壓濾機應符合HJ/T 283的規定。

8.4.2污泥脫水用帶式壓榨過濾機應符合HJ/T 242的規定。

8.4.3污泥濃縮帶式脫水一體機應符合HJ/T 335的規定。

8.5加藥設備

加藥設備應符合HJ/T 369的規定。

8.6泵

潛水排污泵應符合HJ/T 336的規定。

8.7填料

懸掛式填料應符合HJ/T 245的規定,懸浮填料應符合HJ/T 246的規定。

8.8其他設備、材料

其他機械、設備、材料應符合國家或行業標準的規定。

9配套工程

9.1檢測和控制

9.1.1廢水處理廠(站)應根據工藝的要求設置pH計、溶解氧儀、流量計等檢測裝置,并根據需要在控制室增加顯示裝置。

9.1.2新建紡織染整企業廢水處理廠(站)應按照《污染源自動監控管理辦法》的規定安裝水質在線監測系統,并與監控中心聯網。現有紡織染整企業廢水處理廠(站)安裝水質在線監測系統的要求由省級環境保護行政主管部門規定。監測參數應至少包括水量、pH值、化學需氧量。

9.2構筑物

9.2.1主要處理構筑物及主要設備應不少于二組,并將總負荷分配到各組。

9.2.2處理構筑物應符合GB 500014、GB 50009、GB 50191的有關規定,并采取防腐蝕、防滲漏措施,確保處理效果,安全耐用,操作方便,有利于操作人員的勞動保護。

9.2.3廢水處理構筑物應設排空設施,排出的水應流入調節池重新處理。

9.2.4廢水處理廠(站)應設規范化排污口。

9.3電氣

9.3.1獨立處理廠(站)供電宜按二級負荷設計,染整廠內處理廠(站)供電等級,應與生產車間相等。

9.3.2低壓配電設計應符合GB 0054的規定。

9.3.3供配電系統應符合GB 0052的規定。

9.3.4建設工程施工現場供用電安全應符合GB 0194的規定。

9.4空調與暖通

9.4.1地下構筑物應有通風設施。

9.4.2在寒冷地區,處理構筑物應有防凍措施。當采暖時,處理構筑物室內溫度可按5℃設計;加藥間、檢驗室和值班室等的室內溫度可按15℃設計。

9.5給排水與消防

9.5.1廢水處理廠(站)排水一般宜采用重力流排放;當潮汛、暴雨可能使排水口標高低于地表水水位時,應設防潮閘和排水泵站。

9.5.2給水管與處理裝置銜接時應采取防止污染給水系統的措施。

9.5.3廢水處理廠(站)消防設計應符合GB 50016的有關規定,易燃易爆的車間或場所應按消防部門要求設置消防器材。

9.6道路與綠化

9.6.1廢水處理廠(站)內道路應符合GBJ 22的有關規定。

9.6.2廢水處理廠(站)綠化面積,大型獨立廠(站)綠化面積不宜小于廠(站)總占地面積的30%,染整工廠內的處理廠(站),可根據實際情況確定。

10安全與職業衛生

10.1處理構筑物周邊應設置防護攔桿、走道板防滑梯等安全措施,欄桿高度和強度應符合國家有關勞動安全衛生規定,高架處理構筑物還應設置避雷設施。

10.2存放有害物質的構筑物應有良好的通風設施和阻隔防護設施。

10.3地下構筑物應有清理、維修工作時的安全防護措施。

10.4所有電氣設備的金屬外殼均應采取接地或接零保護,鋼結構、排氣管、排風管和鐵欄桿等金屬物應采用等電位聯接。

10.5主要通道處應設置安全應急燈。

10.6各種機械設備裸露的傳動部分或運動部分應設置防護罩或防護欄桿,并保持周圍有一定的操作活動空間,以免發生機械傷害事故。

10.7處理廠(站)內應有必要的安全、報警等裝置。

10.8處理廠(站)應為職工配備必要的勞動安全衛生設施和勞動防護用品,各種設施及防護用品應由專人維護保養,保證其完好、有效;各崗位操作人員上崗時必須穿戴相應的勞保用品。

11工程施工與驗收

11.1工程施工

11.1.1染整廢水處理工程設計、施工單位應具有國家相應工程設計、施工資質。

11.1.2染整廢水處理工程設施施工應符合國家和行業施工程序及管理文件的要求。

11.1.3染整廢水處理工程應按設計進行建設,對工程的變更應取得設計單位的設計變更文件后再進行施工。

11.1.4染整廢水處理工程施工中所使用的設備、材料、器件等應符合相關的國家標準,并取得供貨商的產品合格證后方可以使用。

11.1.5水污染源在線監測系統的安裝應符合HJ/T 353的規定。

11.1.6染整廢水處理工程施工單位除應遵守相關的技術規范外,還應遵守國家有關部門頒布的勞動安全及衛生、消防等國家強制性標準。

11.2工程竣工驗收

11.2.1染整廢水處理工程驗收應按《建設項目(工程)竣工驗收辦法》、相應專項驗收規范和本標準的有關規定進行組織,工程竣工驗收前,不得投入生產性使用。

11.2.2建筑電氣工程施工質量驗收應符合GB 50303的規定。

11.2.3染整廢水處理工程驗收應依據:主管部門的批準文件、經批準的設計文件和設計變更文件、工程合同、設備供貨合同和合同附件、設備技術文件和技術說明書,專項設備施工驗收及其他文件。

11.2.4各設備、構筑物、建筑物單體按國家或行業的有關標準(規范)驗收后,應進行清水聯通啟動驗收和整體調試。

11.2.5試運行應在系統通過整體調試、各環節運轉正常、技術指標達到設計和合同要求后啟動。

11.3環境保護驗收

11.3.1染整廢水處理工程環境保護驗收應按《建設項目環境保護竣工驗收管理辦法》的規定進行。

11.3.2染整廢水處理工程環境保護驗收除應滿足《建設項目環境保護竣工驗收管理辦法》規定的條件外,在生產試運行期還應對廢水處理工程進行性能試驗,性能試驗報告應作為環境保護驗收的重要內容。

11.3.3廢水處理工程性能試驗項目至少應包括:

——各構筑物的滲水試驗;

——電能消耗;

——氧轉移系數;

——單個風機供氣量和全部風機同時啟動的情況和供氣量;

——最大運行水量;

——污泥產生量和脫水效率等。

11.3.4水污染源在線監測系統的驗收應按HJ/T 354的規定進行。

11.3.5染整廢水處理工程環境保護驗收的主要技術文件應包括:

——項目環境影響評價報告書審批文件;

——廢水處理工程性能試驗報告;

——具有資質的環境監測部門出具的廢水處理驗收監測報告;

——試運行期連續監測報告(一般不少于1個月);

——完整的啟動試運行、生產試運行記錄等;

——廢水處理設施運行管理制度、崗位操作規程等。

11.3.6環境保護竣工驗收合格后,廢水處理工程方可正式投入使用。

12運行與維護

12.1一般規定

12.1.1未經當地環境保護行政主管部門批準,廢水處理設施不得停止運行。由于緊急事故

造成設施停止運行時,應立即報告當地環境保護行政主管部門。

12.1.2廢水處理廠(站)應按規定配備運行維護專業人員和設備。

12.1.3廢水處理廠(站)由第三方運營時,運營方應具有運營資質。

12.1.4廢水處理廠(站)應建立健全規章制度、崗位操作規程和質量管理等文件。

12.2人員與運行管理

12.2.1運行管理應實施質量控制,保證廢水處理廠(站)正常運行及運行質量。

12.2.2運行人員應定期進行崗位培訓,持證上崗。

12.2.3各崗位人員應嚴格按照操作規程作業,如實填寫運行記錄,并妥善保存。

12.2.4電氣設備的運行與操作須執行供電管理部門的安全操作規程。

12.2.5風機工作時,操作人員不得貼近聯軸器等旋轉部件。

12.2.6嚴禁非本崗位人員擅自啟、閉本崗位設備。管理人員不得違章指揮。

12.2.7廢水處理廠(站)的運行應達到以下技術指標:運行率100%(以實際天數計),達標率大于95%(以運行天數和主要水質指標計),設備的綜合完好率大于90%。

12.2.8廢水處理廠(站)設備的日常維護、保養應納入正常的設備維護管理工作,根據工藝要求,定期對構筑物、設備、電氣及自控儀表進行檢查維護,確保處理設施穩定運行。

12.2.9調節池內的沉積物應1~2年清理一次。

12.3水質管理

12.3.1廢水處理廠(站)運行過程應定期采樣分析,常規指標包括:化學需氧量、五日生化需氧量、懸浮物、pH值、鏡檢、色度等。

12.3.2水污染源在線監測系統的運行和數據傳輸應執行HJ/T 355和HJ/T 212的規定。

12.3.3已安裝在線監測系統的,也應定期進行取樣,進行人工監測,比對監測數據。

12.3.4生產周期內每間隔4小時采一次樣,每日采樣次數不少于3次,可分別分析或混合分析,其中化學需氧量、懸浮物、pH值、鏡檢、色度等每天至少分析1次,五日生化需氧量1周至少分析1次。

12.3.5應在廢水處理設施排放口和根據處理工藝選取的控制點進行水質取樣。

12.3.6回用水質量監測,除常規指標外,還應增加透明度、鐵、錳、總硬度,電導率等指標。

12.3.7作為冷源的地下水使用后不得直接排放,應按規定進行處理。

12.4應急措施

12.4.1根據廢水處理廠(站)生產及周圍環境實際情況,考慮各種可能的突發性事故,做好應急預案,配備人力、設備、通訊等資源,預留應急處置的條件。

12.4.2廢水處理廠(站)發生異常情況或重大事故時,應及時分析解決,并按規定向有關部門報告。