0

前 言

遼寧省盤錦市的遼河油田是我國產油基地之一,是產能大戶,但同時又是能耗大戶,在采油、集輸等環節需要消耗大量能源。遼河油田位于太陽能資源較豐富的地區,若能將太陽能應用于原油加熱中,必將在節能降耗、綠色環保方面起到極的作用。

1

重要性及國外現狀

我國的原油凝固點普遍較高,粘度大,常溫下流動性差,因此從油井出油后的輸運過程中必須進行加熱與保溫。據調查,在油田的采油、集輸等過程中,產出的天然氣中至少有20%左右消耗在原油加熱與處理中。

太陽能光熱轉換技術在降低油田能耗的應用,主要包括三個方面:(1)原油預熱,將原油預熱并維持在50℃以上,以利于儲存(保持其流動性);(2)原油加熱,降低原油的粘度,明顯提高原油管的輸送能力:(3)水的加熱,原油熱采通常要注入熱水或蒸汽,利用太陽能對水進行加熱。

近年來,國外不斷地有太陽能加熱在石油開采及輸送的報道。

約旦大學在對一家電廠調研后發現,該電廠5%的發電量用于加熱燃料油,因為這些燃料油在通常環境溫度下粘度較高,必須加熱到50℃并在該溫度下儲存,因而他們設計了太陽能燃料油預熱裝置,加熱燃料油使其溫度維持在50℃以上。

澳大利亞一家公司利用太陽能加熱技術,通過采用透明蜂窩材料和選擇性吸收涂層等,在增加太陽吸收比的同時,盡可能抑制對流和輻射散熱損失,對原油儲槽加熱以降低粘度。

土耳其科學家提出一種集太陽能集熱器和儲存箱為一體的中低溫集熱裝置,當燃油吸收太陽輻射時粘度會降低,流動會容易,再利用一塑料片抑制夜間儲存箱的對流散熱損失,這種燃油預熱裝置具有很好的效果。

然而,在國內過去還未見有太陽能加熱技術在油田開采輸送過程中的應用先例。

2

原油加熱工藝參數要求

為了充分而有效地利用太陽能資源,北京市太陽能研究所與兄弟單位合作,實地考查了遼河油田興隆臺采油廠的實際情況,認真分析了能耗現狀,并在開展大量前期工作的基礎上,完成了興隆臺采油廠某站太陽能加熱輸送油系統的設計工作。

從能源利用和現有技術的可行性來看,太陽能加熱技術用于燃油或儲油預熱以提高原油管道的輸送能力,以及在原油熱采中利用太陽能熱水系統對水進行加熱,是目前石油企業利用太陽能加熱以實現節能效果最現實可行的技術方案。

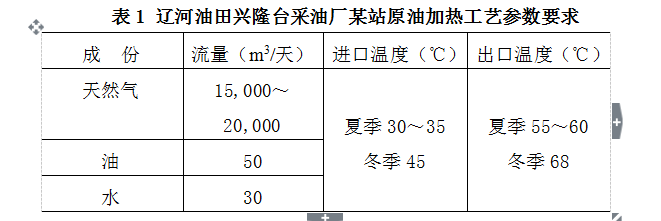

表1給出了遼河油田興隆臺采油廠某站原油輸送加熱的具體工藝參數要求。表中的溫度指標是比較適合太陽能光熱轉換能量的低品位特性,所以利用太陽能加熱來輸送原油符合現存的實際情況。

3

太陽能原油加熱系統技術方案

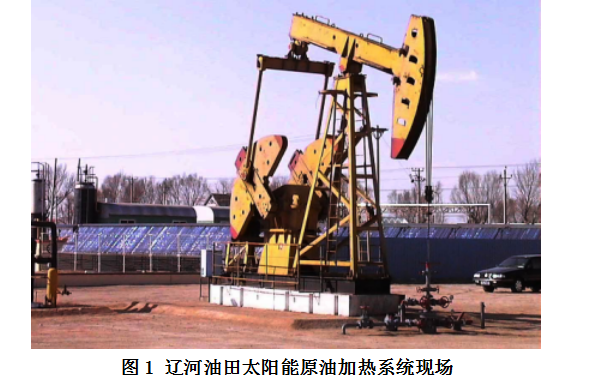

遼河油田太陽能原油加熱系統已于2005年建成并投入運行,如圖1所示。系統平均每天節省30%左右的天然氣用量。

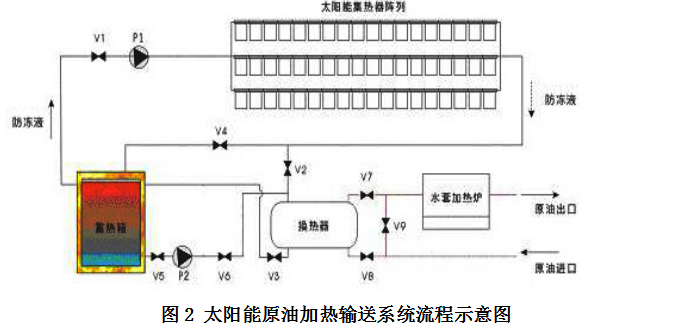

該太陽能原油加熱輸送系統由太陽能集熱器陣列、循環泵、輸送管道閥門、蓄熱箱、原油換熱器、水套加熱爐、控制系統等幾部分組成。圖2給出了系統流程示意圖。

3.1運行原理

如圖2所示,在足夠的太陽輻射條件下,開啟循環泵P1,防凍液從蓄熱箱中抽出,經閥門V1,進入太陽能集熱器陣列。被太陽能加熱后的防凍液經閥門V2,進入換熱器。此時閥門V4關閉。防凍液與原油換熱后,經閥門V3,返回蓄熱箱。

在換熱器中加熱后的原油,通過換熱器出口后進入水套加熱爐中,水套加熱爐則根據所需原油溫度的高低進行自動點火加熱。

當太陽輻射富裕時,在保持閥門V2開啟的情況下,同時開啟閥門V4,被太陽能加熱后的部分防凍液經閥門V4,進入蓄熱箱,使蓄熱箱內的防凍液逐漸加熱,從而將多余的能量儲存起來。

當太陽輻射不足時,關閉循環泵P1,防凍液停止循環。開啟循環泵P2,防凍液經閥門V5、V6,進入換熱器。此時閥門V2關閉。防凍液與原油換熱后,經閥門V3,返回蓄熱箱。

如果換熱器出口端的防凍液溫度接近進口端的防凍液溫度,則關閉閥門V6,開啟閥門V7,讓防凍液經過閥門V7返回蓄熱箱。此時原油管道的閥門V9關閉,閥門V8開啟,原油經閥門V8直接進入水套加熱爐

3.2 太陽能集熱器陣列

考慮到盤錦地區冬季寒冷的氣候特點及要求原油的升溫指標,決定選用熱管式真空管集熱器作為加熱原油的太陽能集熱器。熱管式真空管集熱器具有耐冰凍、效率高、承壓大、啟動快、保溫好、耐冷熱沖擊、運行安全可靠、易于安裝維修等諸多優點。

根據原油加熱工藝參數的要求,通過現場考察并結合當地太陽輻射資源的特點及真空管太陽能集熱器的性能,確定采用245組熱管式真空管集熱器,總采光面積為392m2,包括1,960支真空集熱管。

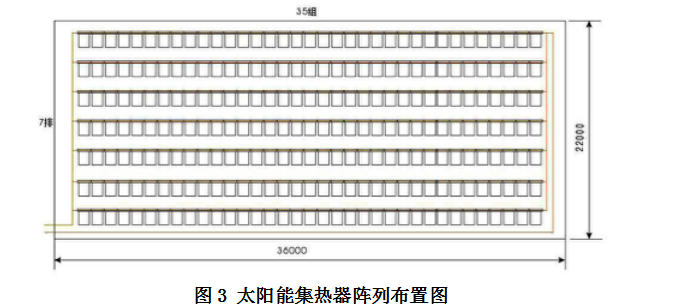

太陽能集熱器場地總面積近似為800m2(22m×36m)。從系統阻力及場地形狀考慮,采用串并聯的形式來布置真空管集熱器,如圖3所示。

系統運行采用溫差控制方式。選用容積為5m3的蓄熱箱,儲存充余的熱量以備系統在無太陽輻射時使用。

3.3 原油換熱器

系統采用間接加熱方式,即利用太陽能集熱器提供熱量給傳熱介質,該傳熱介質再通過換熱器把熱量間接傳遞給原油。考慮到東北地區的氣候特點,選用防凍液作為系統第一循環的傳熱介質。在換熱器中加熱后的原油,通過換熱器出口后進入水套加熱爐中,水套加熱爐則根據所需原油溫度的高低進行自動點火加熱。

從理論上講,間接加熱方式的效率低于直接加熱方式,然而從安裝、調試、運行、維護、維修等角度來看,采用間接加熱方式可以最大程度地利用現有成熟的太陽能集熱技術和現有的太陽能集熱器產品,因此這種技術方案可靠、穩定;從成本角度來看,雖然間接加熱方式需增添一臺中間換熱器,但是可節省太陽能集熱器改造的費用,同時由于系統的可靠性、穩定性強,因而可大大節約系統維護、維修費用;另外,通過對原水套爐的改造,已將原有水套爐和換熱器的功能合二為一,進一步減少了換熱過程中的能量損耗,既降低了成本,又提高了效率。

換熱設備在煉油、石油化工以及在其它工業中使用廣泛。在換熱器選型時,考慮的因素很多,例如材料、壓力、溫度、溫度差、壓力降、結垢的情況、流體的狀態、應用方式、修檢和清理等。

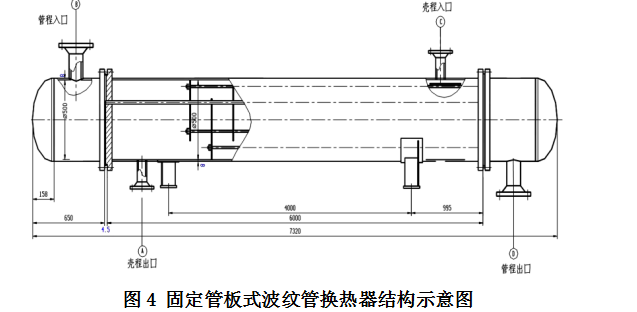

原油輸送管道有一定的壓力,而且原油的粘度較大,易結垢,有一定的腐蝕性。考慮到換熱器的清洗、維護、維修、裝拆方便等因素,決定采用固定管板式波紋管高效換熱器。表2給出了高效換熱器的設計參數。在換熱器內,原油走管程,防凍液走殼程。換熱面積為55m2 左右,如圖4所示。

表2 高效換熱器設計參數和工作參數

|

參 數 名 稱 |

管 程 |

殼 程 |

|

介質 |

原油(油、水、氣) |

防凍液 |

|

工作溫度(℃) |

55~68 |

60~73 |

|

設計溫度(℃) |

70 |

90 |

|

工作壓力(M Pa) |

0.6 |

0.4 |

|

設計壓力(M Pa) |

0.78 |

0.58 |

固定管板式波紋管高效換熱器是在原有傳統管殼式換熱器結構的基礎上,改變換熱管的形狀以取代傳統換熱器的光管。該換熱器的最大優點是傳熱系數高,由于傳熱流體在管內、管外形成了充分的湍流,因而傳熱系數大大提高,達到了強化傳熱的目的。

該換熱器結構簡單,易于維修,節省投資。它繼承了管殼式換熱器的堅固耐用、安全可靠等特點,同時又克服了傳統管殼式換熱器的換熱能力差、易堵塞、易結垢等缺點。

該換熱器還具有抗污作用,由于流體不斷改變流動方向而沖刷換熱管的管壁面,因而沉積物質不易在壁面停留,使換熱器能夠保持連續而穩定的高效換熱性能。由于該換熱器的傳熱系數比原管殼式換熱器提高了很多,因而在相同換熱條件下可大大減少換熱面積,而且不必采用很高的流速,從而降低了換熱器的流動阻力,減少了換熱器的附屬設備投資。

換熱管具有傳熱效率高、不腐蝕、不易結垢等優點。通過對換熱管形狀的改變,不但實現了管材、管徑、壁厚等參數的優化組合,獲得了換熱設備設計的最佳選擇,而且具有良好的傳熱與流體力學性能;另外,由于換熱管形狀的改變,管壁得到強化,使換熱管的抗爆破和抗拉伸強度及耐應力腐蝕性能都得到提高,從而提高了換熱設備的可靠性和使用壽命。

4

結 語

遼河油田太陽能原油加熱系統開創了太陽能加熱技術在油田開采輸送過程中的應用,它不僅為油田節省了大量的天然氣消耗,而且在綠色環保方面取到了積極的示范與推廣作用。經過方案的經濟性分析,該項技術在我國油田的推廣使用將產生巨大的經濟和社會效益。

來源:北京市太陽能研究所集團有限公司 律翠萍